去毛刺设备

去毛刺设备

去毛刺设备是指专门用于去除金属铸件(特别是铝压铸件和铝镁合金铸件)表面毛刺、飞边、浇铸口残余、合模线以及顶针痕迹的自动化或半自动化机械装置。作为现代精密制造与智能生产体系的关键组成部分,这类设备通过机械切割、磨削、刮削、高速流体冲击或热能作用等方式,实现对工件表面多余材料的精准去除与边缘光整处理,其应用覆盖了汽车制造、航空航天、消费电子、医疗器械等多个对零件表面质量要求极高的工业领域。

一、技术背景与产业需求

在传统铸造生产中,毛刺与飞边的产生难以避免。铝、镁等轻合金因其优异的流动性和铸造性能,在压铸过程中更容易在模具分型面、顶针位置及浇注口等处形成不规则的多余金属薄片或凸起,即毛刺。这些缺陷不仅影响零件的尺寸精度、装配性能及外观质量,更可能因应力集中导致工件早期失效,或在后续使用中因毛刺脱落造成系统污染与故障。

传统去除工艺主要依赖人工手持角磨机、锉刀、砂纸等工具进行打磨。这一模式存在显著弊端:

1. 劳动环境恶劣:打磨过程中产生大量金属粉尘与噪声,长期暴露易引发尘肺病、听力损伤等职业疾病;

2. 人力资源困境:高强度、低技术含量的重复劳动导致招工困难,且培训成本高、人员流动性大;

3. 质量一致性差:人工操作难以保证均匀的去除效果,易出现过度打磨或遗漏,导致产品合格率波动;

4. 效率瓶颈:手动打磨速度受限于工人熟练度与体力,无法匹配现代化高速生产线节奏。

随着“工业4.0”与“中国制造2025”战略的推进,“机器换人”成为制造业转型升级的必然选择。去毛刺设备的引入,正是企业应对质量提升、成本控制与可持续发展挑战的核心解决方案。

二、设备分类与技术特征

根据结构形式与工作原理,主流去毛刺设备可分为以下几类:

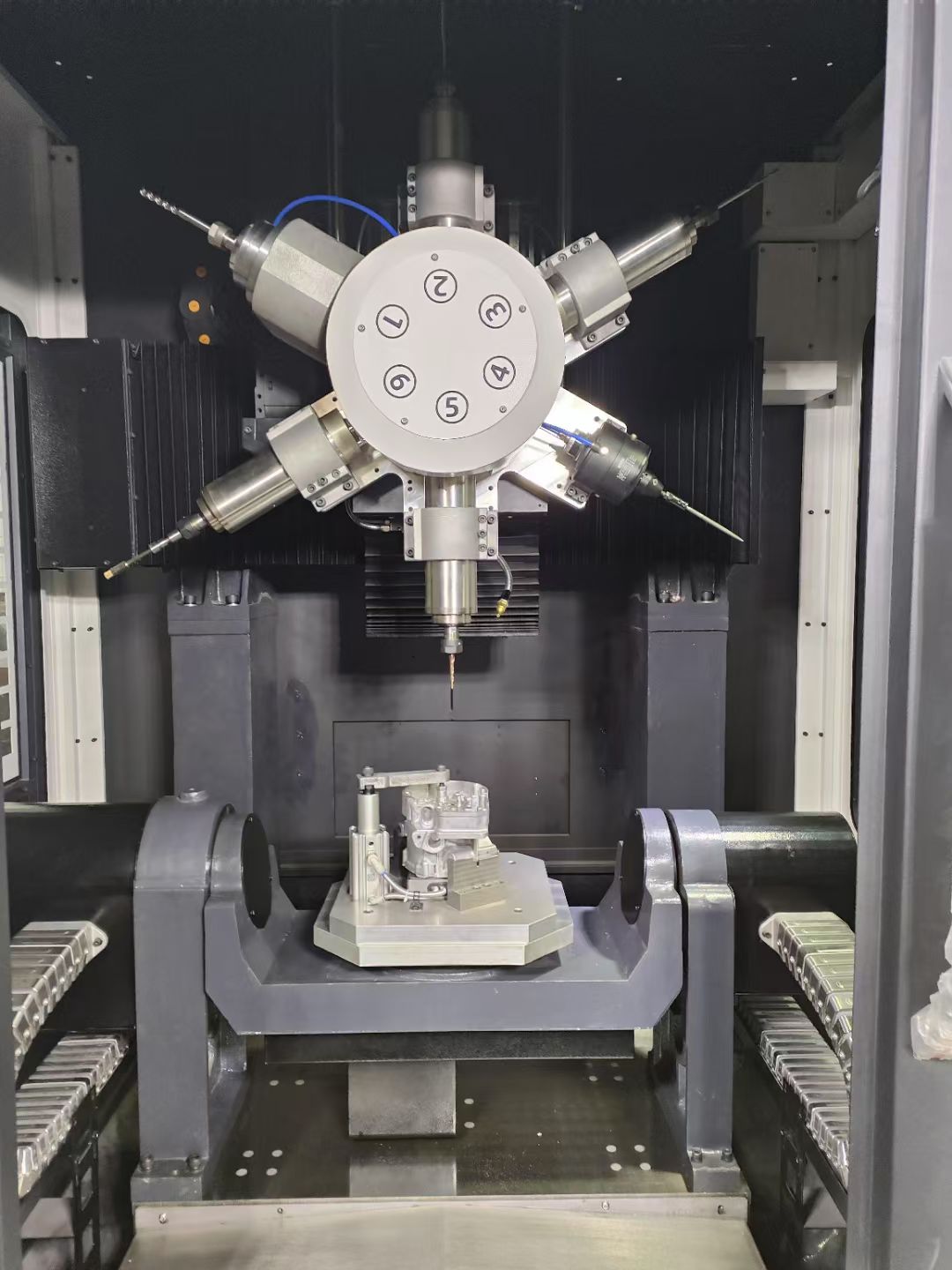

1. 六轴毛刺打磨机床

基于六自由度工业机器人平台,集成力控系统与专用磨削工具,具备极高的运动灵活性与轨迹精度。其技术特点包括:

· 自适应加工:通过实时力-位混合控制,自动补偿工件定位误差与形状公差,实现恒力打磨;

· 离线编程与仿真:借助CAD/CAM软件生成优化路径,大幅缩短工艺调试时间;

· 多功能末端执行器:可快速更换不同材质的砂带、铣刀、钢丝轮等工具,适应复杂型面处理。

2. 机器人打磨单元

以关节式机器人为核心,配备工件定位夹具、除尘系统与安全防护装置,形成完整工作站。适用于中大批量、多品种柔性生产:

· 视觉引导定位:通过3D视觉系统自动识别工件位置与毛刺分布,实现智能路径规划;

· 人机协作设计:部分机型支持人工示教与自动化作业混合模式,降低操作门槛;

· 数据追溯功能:集成MES系统,实时记录加工参数与质量数据,支持全生命周期管理。

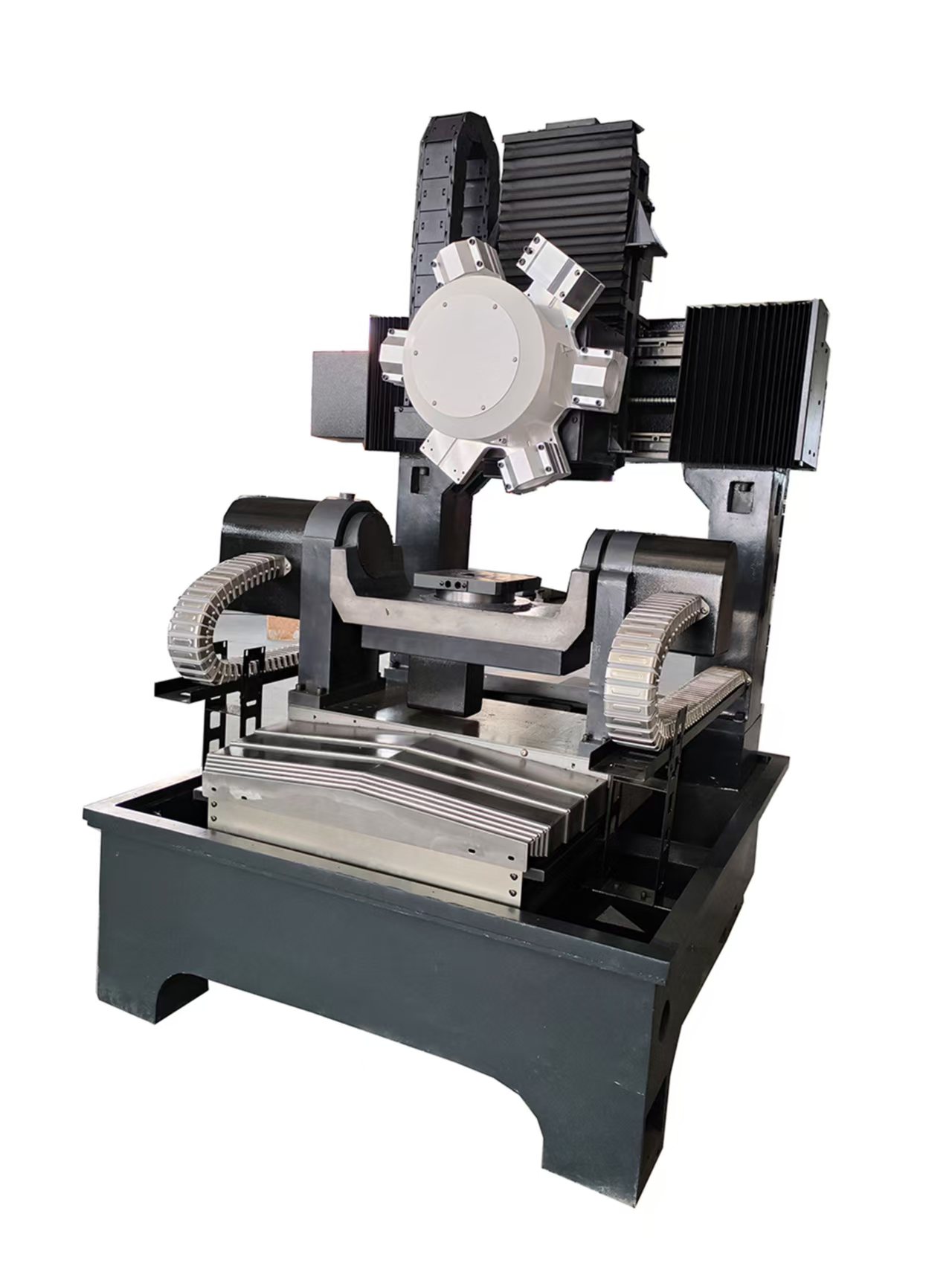

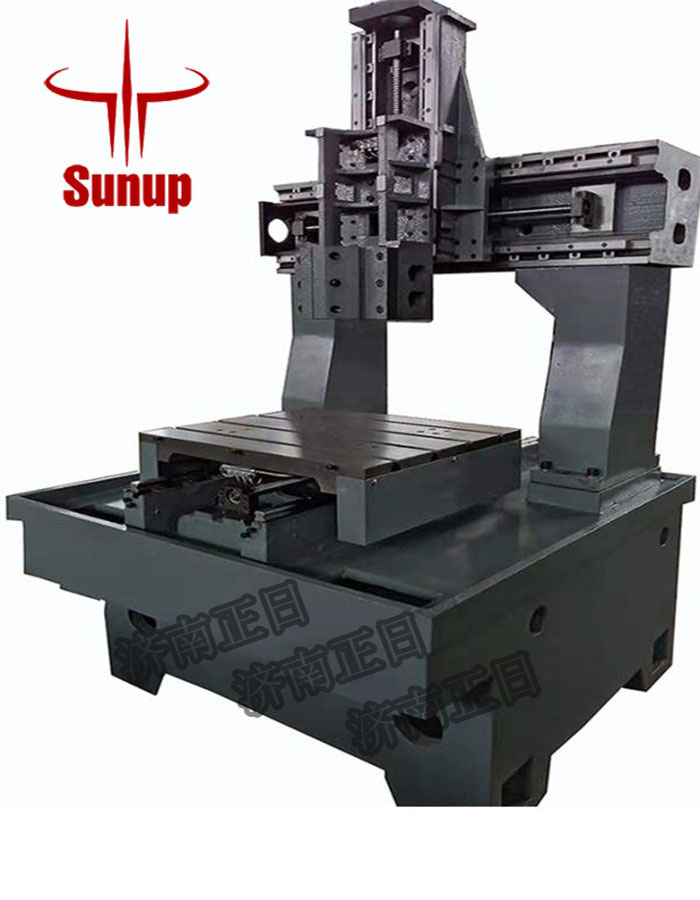

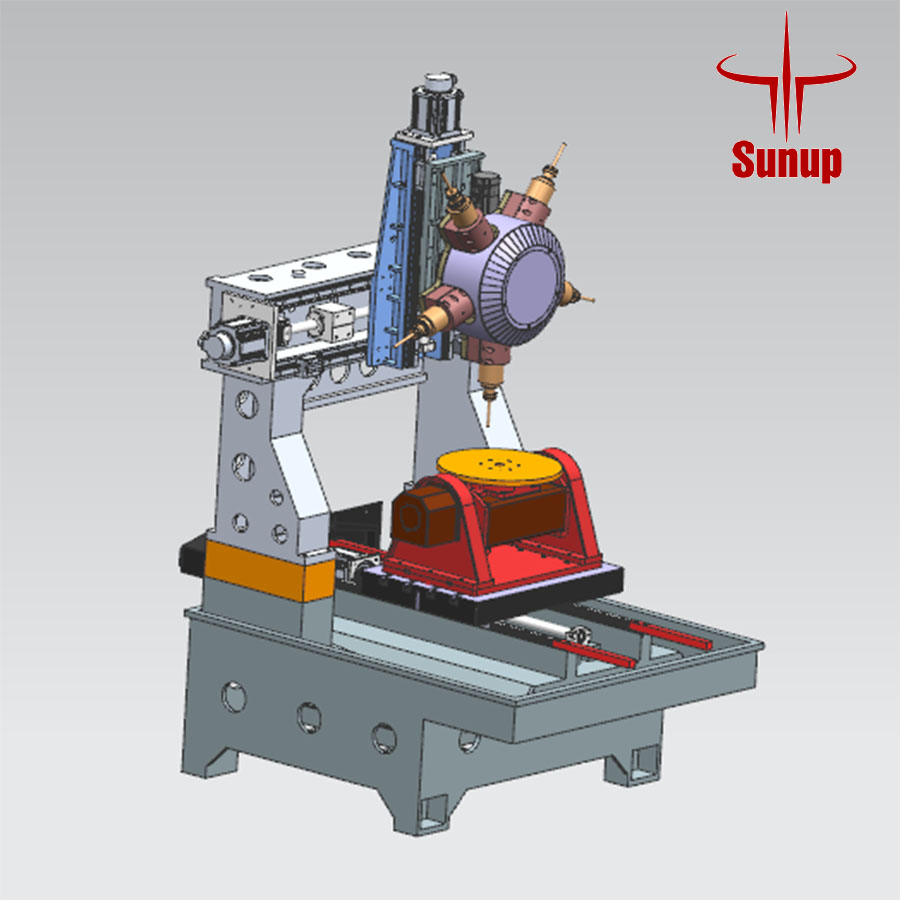

3. 五轴去毛刺机

专为高精度复杂曲面零件设计,采用龙门式或卧式结构,结合五轴联动数控系统:

· 超高刚性架构:确保在高速铣削过程中保持动态稳定性,避免振动导致的表面瑕疵;

· 多工艺复合:集成钻削、倒角、去毛刺等多道工序于一体,减少重复装夹;

· 微量切削技术:采用微细刀具进行精密切削,实现以铣代磨,提升表面光洁度。

此外,还有针对特定工艺的专用设备,如:

· 热能去毛刺机:利用高温燃气瞬间氧化毛刺,适用于深孔、交叉孔等难触及区域;

· 电化学去毛刺:通过电解作用选择性溶解毛刺,无机械应力,保持基材微观结构;

· 高压水射流去毛刺:环保无污染,特别适合薄壁件与易变形零件。

三、核心优势与价值体现

相比传统人工方式,自动化去毛刺设备在多个维度展现显著优势:

质量提升:通过程序控制的精准路径与参数,实现去除量的一致性与边缘轮廓的均匀过渡,零件合格率可由人工的80%提升至98%以上,且CPK值稳定在1.67以上。

效率突破:连续作业无间歇,加工周期缩短50%-70%,一台标准机器人单元可替代3-5名熟练工人,并能无缝对接自动化生产线节拍。

成本优化:虽初期投入较高,但设备生命周期内综合成本显著低于人工:减少工伤赔偿、社保支出及培训费用;降低因返工、报废导致的材料损失;能耗与耗材成本可控。

管理升级:实现生产数据化、流程标准化,减少对个人技能的依赖,增强生产计划的可预测性与供应链稳定性。

可持续发展:封闭式加工配合集尘系统,使工作环境粉尘浓度低于1mg/m³,符合OSHA与NIOSH标准;同时缓解企业“用工荒”与社会老龄化压力。

四、应用场景与发展趋势

当前,去毛刺设备已广泛应用于:

· 汽车领域:发动机缸体、变速箱壳体、轮毂、转向节等压铸件;

· 3C电子:笔记本外壳、手机中框、散热模组等精密构件;

· 航空航天:涡轮叶片、燃料系统部件、机匣等高温合金零件。

未来技术演进将聚焦:

· AI智能感知:基于深度学习算法实时识别毛刺尺寸与形态,自主决策最优工艺参数;

· 数字孪生集成:通过虚拟调试与实时数据映射,实现预测性维护与工艺优化;

· 柔性化升级:模块化设计支持快速换型,满足小批量定制化生产需求;

· 绿色制造:开发干式切削、低温磨削等环保工艺,减少冷却液使用与废屑处理压力。

综上所述,去毛刺设备不仅是实现铸造后道工序自动化的关键装备,更是推动制造业向智能化、高质量、人性化转型的典型代表。其广泛应用有效解决了长期困扰铸造行业的质量一致性难题与劳动力短缺困境,为提升中国制造核心竞争力提供了坚实的技术支撑。随着传感技术、控制算法与材料科学的持续进步,去毛刺设备将向着更智能、更精密、更集成的方向不断发展,成为智能工厂不可或缺的基础单元。