去毛刺机

去毛刺机名词解释

去毛刺机,专指用于压铸铝配件生产过程中,在压铸成型后、机床加工前,对工件表面的飞边、毛刺及浇铸口等不规则多余部分进行高效、精准去除的专用数控机床设备。该设备以机床结构为基础,融合多轴联动、自动化工具切换及粉尘控制等技术,旨在替代传统人工去毛刺方式,实现压铸铝件表面处理的自动化、标准化与环保化。

一、工艺背景与定义核心

在压铸铝配件生产中,压铸完成后工件常因模具间隙、金属液流动等原因产生飞边(分型面溢料)、毛刺(边缘锐利凸起)及浇铸口残留。这些不规则部分若不经处理,将直接影响后续机床加工的定位精度、刀具寿命及成品质量,甚至可能因应力集中导致工件缺陷。因此,去毛刺工艺是连接压铸成型与精密加工的关键预处理环节。

传统去毛刺依赖人工使用砂布轮、锉刀等工具,存在劳动强度大、一致性差、效率低、工作环境粉尘污染严重等问题。去毛刺机的出现,正是针对这些痛点,通过机械自动化与智能化设计,实现对压铸铝件毛刺的规模化、高精度去除。其定义核心可归纳为:一种基于模块化机床结构,集成多主轴协同作业与多样化工具适配能力,专门针对压铸铝件毛刺去除工艺优化的专用设备。

二、设备结构与技术特点

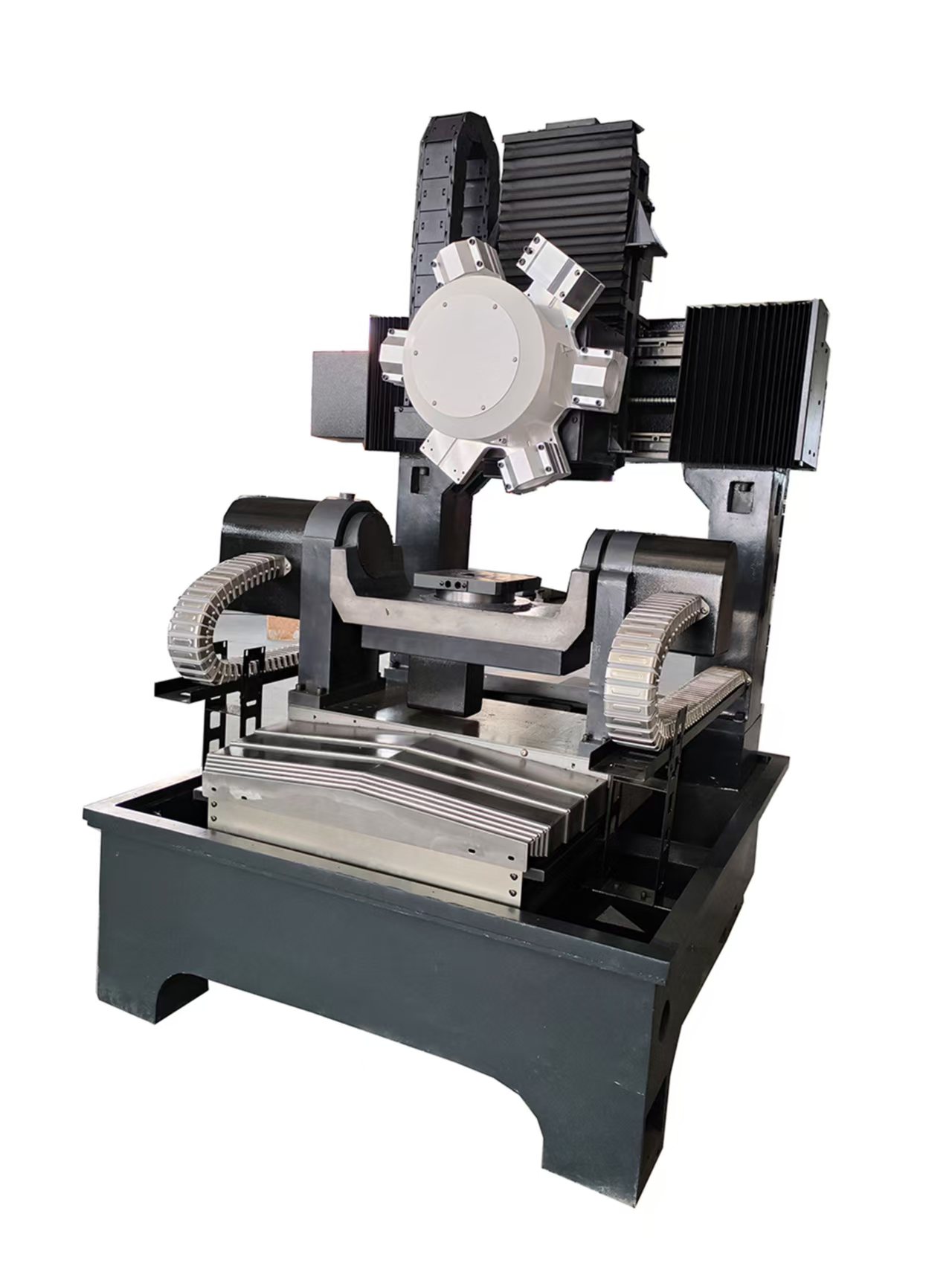

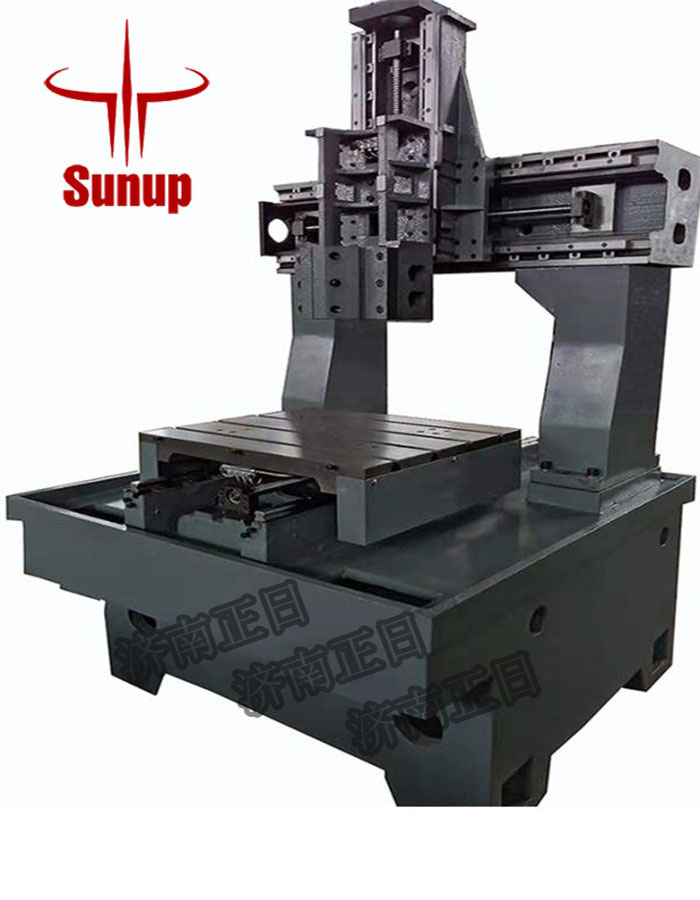

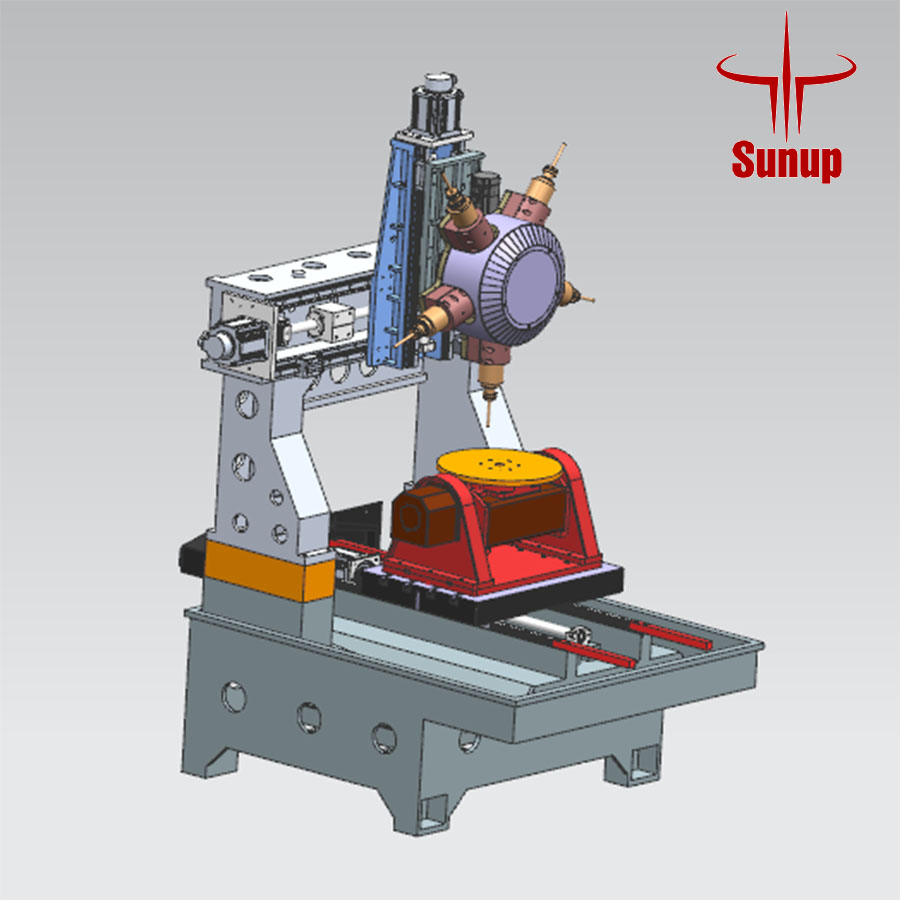

1. 机床基础架构

去毛刺机通常采用龙门式或立式机床框架,具备高刚性床身与精密导轨,确保设备在高速作业中的稳定性。工作台可适配夹具系统,用于固定不同形状的压铸铝件,实现多角度加工定位。

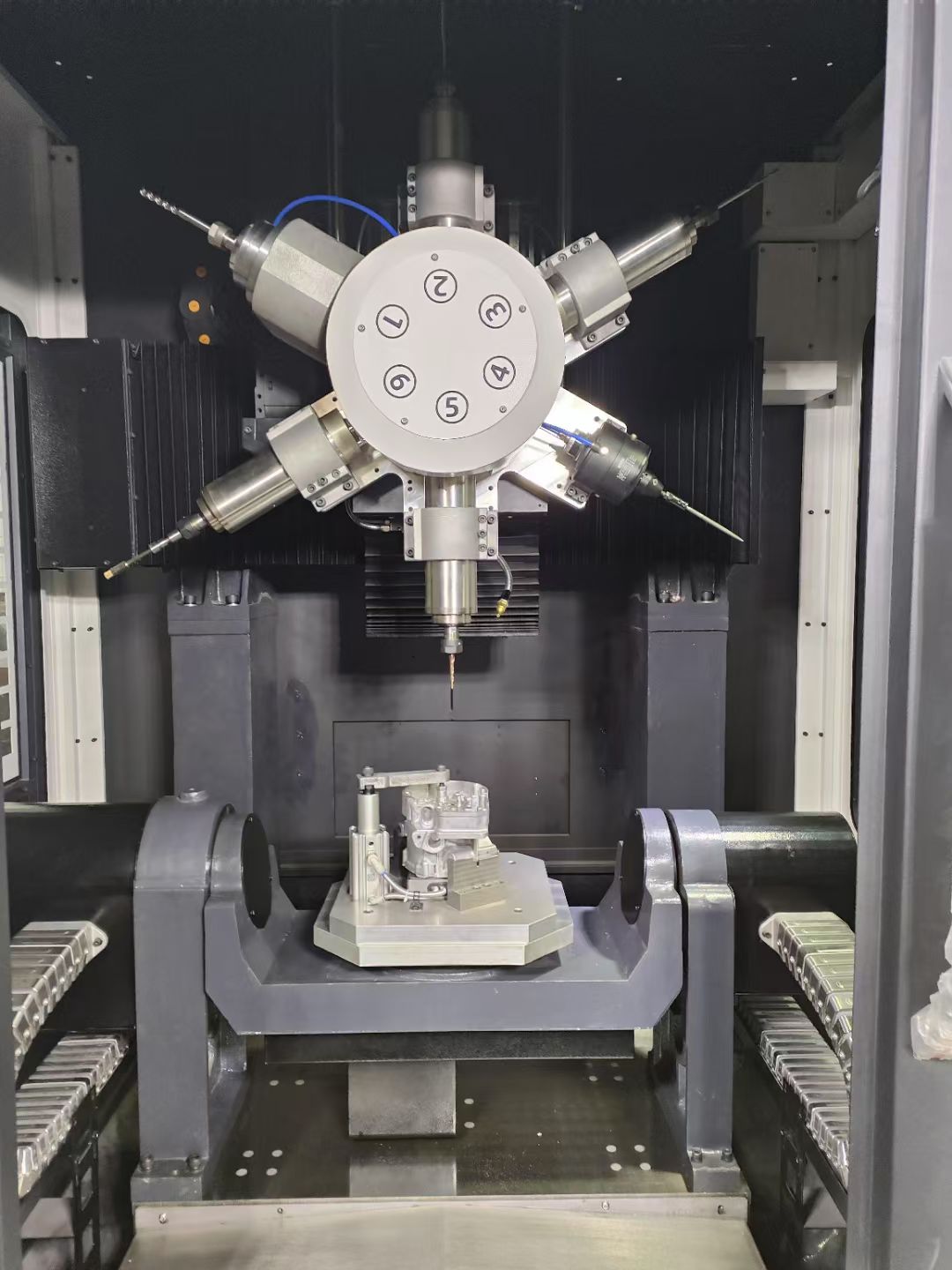

2. 多主轴Z轴设计

设备最显著的技术特征在于Z轴集成6个独立主轴,每个主轴可搭载不同工具,并通过数控系统实现自动切换。这种设计允许单次装夹后完成多工序处理,例如:

· 铣刀主轴:针对较厚飞边或浇铸口进行粗铣削,快速去除大体积余量;

· 毛刷主轴:用于细磨与抛光,消除细小毛刺并改善表面粗糙度;

· 气动锉刀主轴:处理复杂曲面或内部孔槽的毛刺,适应人工难以触及的区域。

多主轴协同大幅提升工艺适应性,兼顾效率与细节处理。

3. 自动化与数控系统

设备配置CNC(计算机数控)系统,可编程控制各主轴运动轨迹、转速及进给量。通过预设工艺参数,实现去毛刺路径的精确规划,确保不同批次工件处理的一致性。部分高端机型配备视觉识别或传感器反馈,可自动检测毛刺位置并调整加工策略。

4. 环保与安全设计

设备集成粉尘收集系统,通过负压吸尘或水雾降尘技术,有效控制加工中产生的铝屑与粉尘,改善工作环境。封闭式防护罩与安全联锁装置进一步保障操作人员安全,符合现代绿色制造标准。

三、工艺流程与应用优势

去毛刺机的工作流程主要包括:工件装夹→工艺程序调用→多工具序贯加工→自动清屑与检测。相较于传统人工方式,其优势体现在:

1. 效率提升:自动化连续作业减少人工干预,处理速度可达人工的3-5倍;

2. 质量稳定:数控路径保证每个工件去除均匀,避免人工操作中的过度切削或遗漏;

3. 成本优化:降低人力依赖,长期使用可减少工具耗材浪费;

4. 环境友好:粉尘集中处理显著改善车间环境,减少职业健康风险。

四、行业意义与发展趋势

去毛刺机的推广应用,反映了压铸行业从依赖密集型劳动向自动化、智能化转型的趋势。它不仅解决了一线生产中的具体工艺难题,更通过提升工序标准化程度,为后续加工提供高质量工件基础,间接提高整体产线良品率。随着工业4.0技术的深化,未来去毛刺机可能进一步整合物联网(IoT)数据采集、人工智能工艺优化等功能,实现自适应加工与预测性维护。

五、总结

去毛刺机作为压铸铝生产中的关键专机,通过多主轴柔性化设计、数控精密控制及环保集成方案,实现了去毛刺工艺从“人工经验”到“自动化标准”的跨越。它不仅是工具的创新,更是压铸铝产业提质增效、实现可持续发展的重要技术载体。在高端制造业对零件精度要求日益提高的背景下,去毛刺机的精准化、智能化发展将继续推动整个产业链的升级与革新。